Gyárlátogatás az Internorm fa ablak gyárában

Az Internorm Európa vezető ablakgyártója, és a passzívházakhoz elengedhetetlen minőségi nyílászárók egyik legnagyobb fejlesztője, készítője is. Abban a szerencsés helyzetben volt részem, hogy személyesen vehettem részt két gyárlátogatáson, és így első kézből szerezhettem információkat az előállítás folyamatáról, és a legújabb fejlesztésekről. Az itt tapasztaltakat most ebben a sorozatban osztom meg.

Először a cég stájerországi Lannachban található gyárát kerestük fel.

Itt készülnek a külső alumínium burkolattal védett fa nyílászárók. (fotó forrása: internorm.hu)

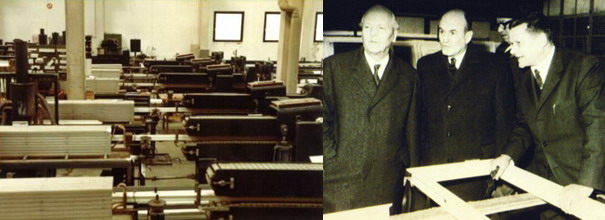

Maga a gyártóüzem már a méreteivel is elkápráztatja a látogatót. De persze ha a méretek mellé tesszük a gyártási kapacitást, akkor sok mindent megértünk. Az Internorm az elmúlt közel 50 év alatt

képek az ablakgyártás múltjából (forrás: internorm.hu)

majdnem 20 millió ablak egységet gyártott, és mostanra a márka 3 ausztriai gyárának termelése megközelíti az évi 1 milliót.

A fenséges fa illatot árasztó alapanyagraktár méretre vágott elemek több száz m3-nyi gyűjteménye. A raktárban több emelet magasan sorakoznak az eltérő keresztmetszeti

méretű és hosszúságú fahasábok, amik azonban – mint megtudtuk – csupán az üzem 4-5 napnyi gyártási kapacitására elegendőek. A válogatott, rétegragasztott, hossztoldás mentes luc- és vörösfenyő elemek túlnyomó többségben ausztriai kitermelésűek, és a hegyi klíma miatt belső szerkezetük tömöttebb is.

(fotó forrása: ifn-holding.com)

Kiemelt figyelmet fordítanak az alapanyag - a fa - anyagjellemzőire. Ennek egyik fontos eleme, hogy a raktár és a teljes gyártási folyamat során végig folyamatos, egyenletes párásított környezetet biztosítanak. A cél egyrészt az, hogy a megmunkáláshoz, a kifogástalan felületképzéshez ideális legyen a nyersanyag, másrészt hogy a nyílászáró végig a használat során várható, szokásos páratartalomban készüljön, és így később ne alakulhasson ki ebből adódóan szerkezeti probléma.

A csarnok másik részében található az aluminimum profilok számára fenntartott raktár, ahol a különböző kialakítású és felületkezelésű profilok várnak sorukra. Ezek megmunkálása során először a hőszigetelő és tömítő betétek beépítésére, beragasztására kerül sor, majd a konkrét megrendelések alapján a méretre vágás és a borító ’keretek’ összeépítése történik meg.

Eközben a fa alapanyagokból a teljesen automatizált forgácsoló gyártósor készíti el a körbefutó profilozást, a bemarásokat a besüllyesztett elemeknek, a szükséges furatokat, stb., majd a sarokkötéshez az elemek hornyolását, csapolását.

(A gép mellett állva elkerülhetetlenül az jut az ember eszébe, hogy gyakorlatilag nincs 2 azonos elem – a sok eltérő szerkezeti profil, a különböző üveg-vastagságok és eltérő beépítési megoldások, az egyedi méretek, nyitásmódok, vasalatok, stb. Autógyártók szokták előszeretettel kiemelni, hogy egyik-másik gyártmányukból hány eltérő összeállítás készíthető a színek, a kárpitok és az egyéb felszerelések variálásával. Egy komoly ablakgyártó esetében látható, hogy gyakorlatilag végtelen az elvi előállítható variációk száma.)

A fa szerkezeti elemek megmunkálása során gyakorlatilag minden jelentősebb gépesített munkafázist követ egy manuális minőség ellenőrzés. Ennek eredménye alapján megy tovább az anyag a következő megmunkálási állomásra, vagy marad egyedi kézi javításra, csiszolásra. Csak az esetek töredék részében – anyag vagy gyártási hiba esetén – kerül selejtezésre, majd újragyártásra sor.

Az íves és egyéb speciális kialakítású nyílászárók legyártása külön, egyedi sablonok és külön gyártási metódus alapján készül. Látva ennek munka- és időigényességét könnyebben megértjük az egyedi elemek felárát is.

Az ablakkeretek elemei még ragasztás előtt megkapják egy gépesített, merítéses eljárás során az első felületkezelésüket. A szokásos ellenőrzési fázis után kerül sor a tok illetve szárny keretek ragasztására, összeépítésére, derékszögelésére, amely már ismét gépesítetten történik. Ezt követően a kész keretek kerülnek rá a felületkezelést végző sorra,

egy kész keret a végső felületkezelésre várva (fotó forrása: steiermark.at)

majd az elektrosztatikus festékszórást követően – ahol a kamrában nem hasznosuló festéket is visszanyerik - kerül sor a szárításra, pihentetésre.

ablak tok- és szárny keretek festés utáni pihentetése (fotó forrása: internorm.hu)

Ezt követően újabb – most már a festék fedésére és egyenletességére is fókuszáló - humán minőség-ellenőrzés következik, mielőtt átkerülnének az összeállt keretek a szerelő csarnokba. Ott először a fa keretekre az alu, illetve az EPS+aluborítás felragasztása történik meg, majd a vasalatok beszerelését,

(kép forrása: timber-online.net)

az üveg beépítését követően kerül sor az összeépítésre, szerelvényezésre és a kész nyílászárók csomagolására

Ezen munkafázisok, mint szinte a teljes fa alapanyagú ablakgyártás jól szervezett, jól gépesített, végig számítógépes nyilvántartással követett folyamat, mely azonban szinte minden esetben manuális közreműködést is igényel. Ezzel szemben éles kontraszt a műanyagablak gyártás – másik gyárban látott - szinte tökéletesen automatizált, robotizált rendszere, de erről részletesebben majd a következő részben lesz szó.

Ha tetszett a bejegyzés csatlakozz a Facebook csoportunkhoz!

Még több energia, még több tudatosság, még több építészet!